世界で初めてユニット工法での家づくりを始めたセキスイハイム。高品質と効率を追求した生産工程は現在も進化を続け、同社の九州工場では産業用ロボットを活用した”ロボットによる家づくり”が行われています。

九州工場があるのは佐賀県鳥栖市。ロボットは住宅ユニットの組立作業に導入されています。活躍するのは、川崎重工製の産業用ロボット。導入の背景には、徹底した品質管理の実現と、作業者の高齢化や人手不足への対応があったとのこと。

生活スタイルや好みに合わせて、間取りや外観デザインが何通りも存在する注文住宅。

その製造工程の自動化するのは至難の業だったのではないか・・・そんな想いを抱きつつ、ロボットを活用した工場立ち上げを構想段階から主導された、九州セキスイハイム工業株式会社 技術部長兼施工部長の倉橋聡氏にお話を伺いながら、九州工場を見学させて頂きました。

工場でつくる家、ユニットフレームの組立はロボットが活躍

九州工場の広さは約7万7千平方メートル。東京ドーム1個半ほどの敷地に、”ロボットがつくる家”を生産する「ハイム生産棟」があります。

セキスイハイムでは、住宅を箱形のユニット単位に分割してつくり、組み立てる「ユニット工法」を1971年から採用。この工場では、住宅ユニットのフレーム組立を行い、外壁・内壁・床、階段や窓・サッシなどの設備取り付けまで全て完了したユニットを出荷しています。現場ではそれを連結するだけ。そのため、現地での工事はわずか1日で終わるそうです。建築途中の住宅が雨風にさらされることもなく、高品質につながっています。

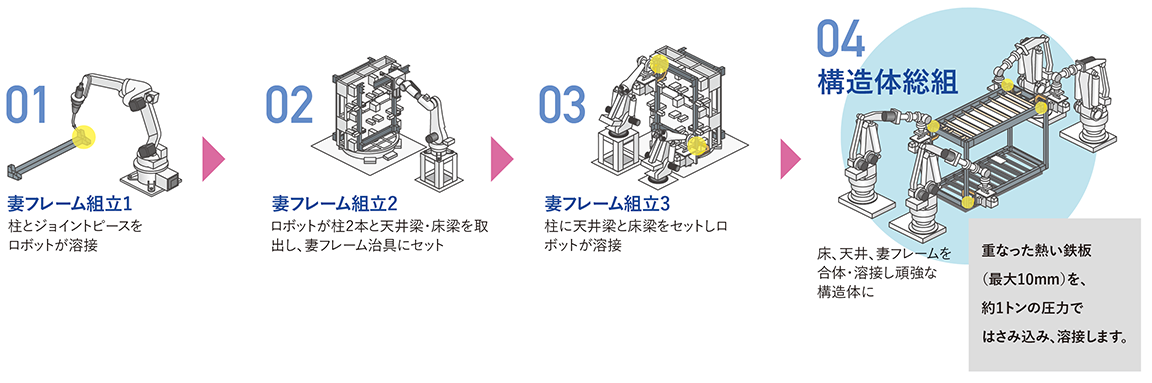

生産ラインは自動車工場を意識して組み立てられたそう。川崎重工のロボットが活躍しているのは、ユニットの組み立て作業。「妻フレーム組立」と、天井・床・妻フレームそれぞれを合体させる「総組立工程」に導入されています。

「ロボットがつくる家。セキスイハイム新工場」のパンフレットに記載された生産ラインの全体像

ロボットの作業工程を詳しく見ると、以下のように分けられます。川崎重工のロボットは下記工程のNo.02~04で活躍しています。

これらの作業は、従来はすべて人の手によって行われていたそうです。では、なぜロボットを導入するに至ったのでしょうか。そして、ロボットを導入し、どのような結果がもたらされたのでしょうか。工場へのロボット導入を指揮した倉橋氏に話を伺いました。

背景:品質管理の実現と、作業者の高齢化や人手不足への対応

——ロボットを導入した背景には、どのような事情があったのでしょうか。

とにかく溶接工が足りないということが大きな問題になっていました。スポット溶接を自動化する前は、ここに3人の溶接工が必要でしたが、高齢化が進み、安定的に人材を確保するのが難しくなりました。人手が足りないので、病気で1人が休むと、生産も品質も担保できなくなってしまいます。そのため、工場のリニューアルに合わせて、ロボットの導入を決めました。

——実際にロボットを導入してみて、どのような効果がありましたか?

まず、生産性が向上しました。今回のリニューアルにより、ユニットの生産能力は1日55ユニットから65ユニットへと向上。ロボットが導入されていない工場でも、家づくりの流れは九州工場と同じですが、1邸の製造ユニット数は11~12ユニット程度が一般的です。ロボット導入等の自動化により、ユニットの組立過程に必要な人員は従来から20人少なくなっていますが、その分は人の手でなくてはできない作業に従事してもらっています。省力化できた労働力を、付加価値を高める作業にシフトしたわけです。

——川崎重工をパートナーに選んだのはなぜでしょうか。

最初にこのシステムの構想を考えたとき、何社かに声をかけたところ、どこも相手にしてくれなかったんです。当時はロボットでの家づくりなんて夢みたいな話でしたから。でも、川崎重工だけはシミュレーションまでして、技術的に実現できるという確信を得るところまで協力してくれました。

川崎重工の良い点は、こんな夢物語にもつき合ってくれるところだと思っています。普通の会社はまず、できない理由を先に言ってくる。

——最終的にどのように九州工場にロボットを導入しましたか?

構想を始めた頃、弊社がタイで住宅事業を始めており、現地企業との合弁会社を設立しました。新工場を建てることになったため、その際に自動化に必要な要素技術をタイの新工場建設で開発することができました。

タイの新しい工場は2013年に竣工。ここで完成した技術をそのまま九州工場に持ってきたので、両者の生産ラインは非常に似たものになっています。私は「兄弟の工場」と呼んでいて、タイ工場が兄で、九州工場が弟ですね。

構想から実現まで10年かかりましたが、これから先、職人の数はどんどん減っていきます。住宅メーカーとして生き残るためには、ユニット工法しかないだろうと考えています。ちなみに、今回のロボット導入に投資した金額は、3年で回収できる計算になっています。

——今後、ロボットの活用でどこまで自動化が可能だと考えていますか?

私の希望としては、もっと人が少なくて、楽につくれるようにしたいですね。今回、この工場では導入を見送りましたが、床フレームの溶接も自動化が可能。そのほか要素技術の研究開発を進めていて、ビス留め作業の自動化もできると考えています。

逆に自動化が難しいのは、外壁のセットです。ここはオーダーにより、バリエーションがほとんど無限大と言えるほどあるので、難易度はかなり高いと思います。

ロボットの導入にあたり、一番のキモと言えるのはユニットの精度の高さでした。今回、基礎となる第一段階を構築できたと思うので、あとは若手を教育し、第二段階、第三段階と進めていって欲しいです。

——ちなみにロボットを導入して、生産性の向上以外にも効果はありましたか?

マスコミに取り上げられることが多くなって、知名度が上がったことを実感しています。小中学校の生徒さんが社会科見学に来ることも増え、「ロボットが動いていてすごい」「働いている従業員がかっこいい」という感想をいただき、現場は喜んでいます。

「この工場で働いていることに誇りを持てるようになった」という声も聞いています。

また営業面での効果も大きいです。今回のリニューアルでは、工場に見学ルートを整備しているので、住宅展示場に来たお客さんを積極的に誘っています。やはり、工場でロボットがつくっている様子を見てもらうと、安心してご購入いただけるようです。

ロボットの導入で現場の問題を解決

実際ロボットによる作業の様子を見ると、人にとっては大変でも、ロボットにとっては得意な作業工程を見極め、うまくロボットに仕事を任せています。

当初は夢だと思われていた構想を実現し、徹底した高品質への追求を続けるセキスイハイム。

人だからできる仕事に人を配置し、自動化できるところはロボットに任せていく。そうすることで消費者にとっても、そこで働く人々にとってもWIN-WINの関係を築いていけるのですね。

現在、住宅だけでなく、食品や化粧品など、これまで産業用ロボットが導入されていなかった業界からのニーズも高まっています。これまでロボットと縁がないと思っていた皆さんの職場にも、もしかしたらロボットが導入される日が来るかもしれませんね。