元来産業用ロボットは、繰り返し作業や危険を伴う作業、重量物の運搬といった重労働を人間の代わりに行う機械として誕生した。古くは自動車産業や各種機械、電気製品といった基幹産業に始まり、今では農林・土木作業、医療・福祉、三品産業などにも活躍の場を広げている。とりわけ製品のライフサイクルが短期化し、「多品種少量生産」「変種変量生産」のニーズが高まる昨今は、ロボットの持つ汎用性・多用途性に注目する分野が拡大。必要な時に、必要な場所へフレキシブルに導入出来る産業用ロボットへの期待は大きく膨らんでいる。

しかし、いざロボット導入に踏み切るとなると、多くのクエスチョンが湧いてくる。「どの作業をロボットに任せることが出来るの?」「どういう段取りが必要になるの?」「そもそも誰に相談すればいいの?」 初めてロボット導入を考えるときに浮かんでくるあれやこれやの疑問点。そんな不安や悩みを解決すべく、産業用ロボットを迎え入れるにあたっての、具体的な流れとポイントをご紹介したい。

最初に相談すべき“導入のプロ”

ロボット導入歴はゼロ。興味はあるがどの作業を自動化すべきか分からない。そもそも自動化出来るのか出来ないかの判断が難しいーーそのような現場にも、安心してロボットシステム導入が出来る仕組みはきちんと用意されている。多くの場合、ロボットシステムの構想から設計、導入までを幅広く担っているのは「ロボットシステムインテグレータ(ロボットSIer=エスアイアー)」と呼ばれる専門のエンジニアリング企業である。いわば“ロボット導入のプロ”といえる存在であり、一般的にはユーザーとロボットメーカーの間にこのSIerが介在して、彼らが接続役となってシステム導入までの道のりを導いていく。ちなみに川崎重工は、自社内でこのロボットシステムインテグレータの役割まで担うことの出来る貴重なロボットメーカーだ。

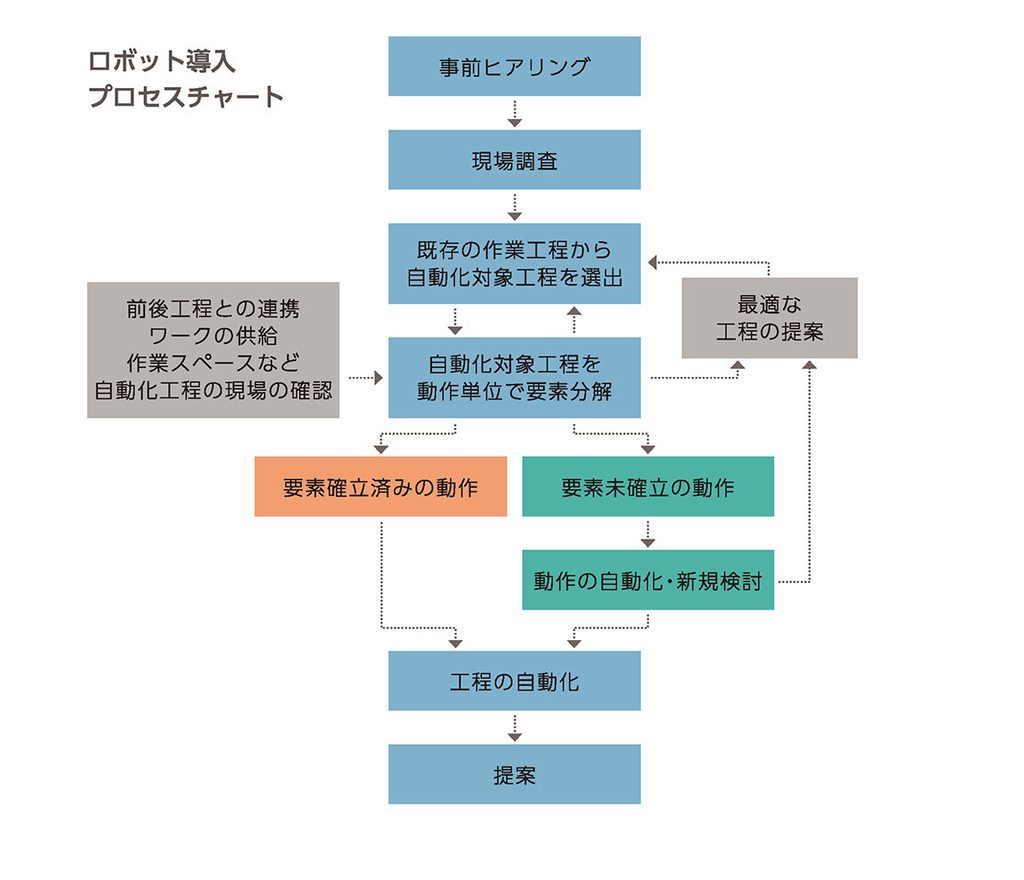

では、ロボット導入から自動化完了までの具体的な流れを追ってみよう。基本的フローの一例は「ロボット導入プロセスチャート」にまとめた。前提となるのがロボットシステムインテグレータによる「事前のヒアリング」と「現場の実見」。ユーザーが何を求めているのか、実際の現場がどうなっているのか、予算やスケジュール、サイクルタイムにスペック、品種、スペースといった基本条件はもちろん、どんな些細なことでもここで共有しておくことが重要となる。ロボットシステムの構築は、ユーザーとシステムインテグレータ、ロボットメーカーとの共同作業で実現するものであり、“相手を知る”ことは何よりの第一条件なのだ。

ロボットが仕事出来る環境づくり

続いて自動化出来る作業工程をピックアップしていく。実はロボットには、得意な作業と不得意な作業がある。例えば一定の動作を一定の精度で繰り返すのはお手の物だが、見た目や微妙な手触り、匂い、味など五感に関わる作業となると、別途ビジョンと呼ばれる視覚センサーをはじめとする各種センサーが必要になり、周辺機器の設置や周辺環境の構築など、システムが複雑かつ高価になってしまう。効率や生産性、費用対効果の観点も含め、本当にその工程にロボットが相応しいか、ロボットが力を発揮できるかどうかを考慮し、検討をしていく必要がある。

最も多いケースである生産工程の部分的な改善においても、上記のような視点も加味しながら、人が行ったほうがいい工程とロボットが担うべき工程を整理することが第一歩になる。

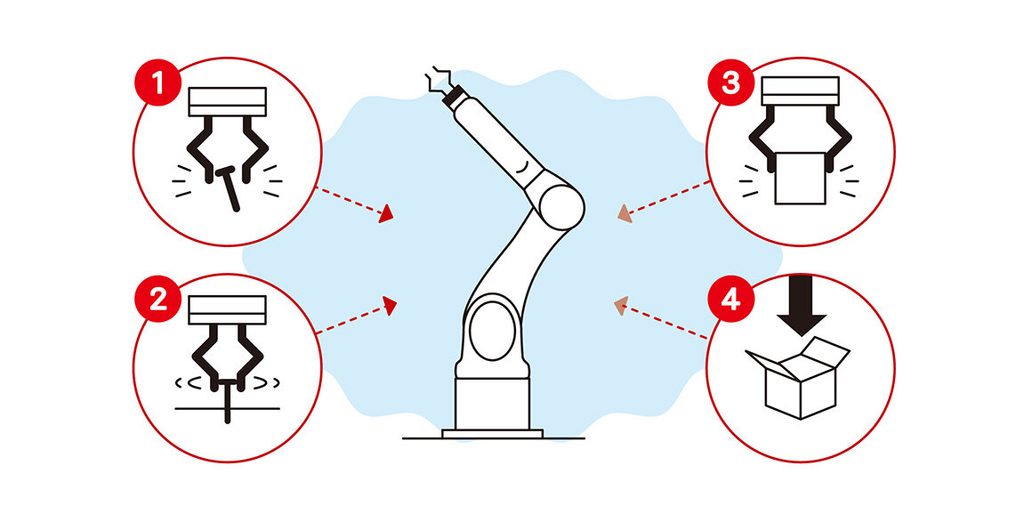

ロボットによる自動化の対象となる工程を絞ったあとは、実際の業務をロボットに代行させるために作業要素を“分解”していく。例えば人の感覚だと「ねじをとって治具上の製品に配置し、締め終えたら完成品を隣の箱に入れる」くらいを一つの動作単位と捉えるかもしれないが、ロボットの場合は「ねじを取る」「治具に製品を配置する」「ねじを正しい場所に配置する」「ねじを締める」「完成品をピックアップして隣の箱に入れる」とそれぞれの作業を細分化していく必要がある。

この時、見落としがちになるのが「人が何気なくやっていること」。例えば、部品をラックに乗せるときに裏返したり、製品に異物が入っていないか目視したり、密封性を確認するためにぽんぽんと表面を叩いたり。そんな作業員が自然の流れで行っているような細かな作業も、ひとたびロボットにやらせるとなると、細分化された一つ一つの動作をプログラミングするだけでなく、使用するツールや前後の工程の連動までを、システムとして構成する必要があるのだ。

また、動作の要素分解と同時に、ロボットが働く“環境づくり”も必須となる。 例えば、ロボット自体の稼働スペース自体には問題が無くても、供給部品を一時的に置いておく保管スペースが無いと工程が滞ってしまう。供給部品をどこに、どのくらいの時間置いておきたいか等、自動化した工程だけでなく、その前後の工程とスムーズに連動出来ているかといった現実的な工程の流れをイメージしながら、設計をしていくことはとても重要。ここでは作業者、ロボット、部品、プロダクト、スペース、時間といった複合的な要素を、上流から下流までいかにスムーズに渡していくのか、俯瞰して見つめる“マクロな視点”が求められる。

導入後のフォロー体制は要チェックポイント

どのような種類のロボットをどこに配置し、ロボットがどういう役割を果たし、タスク全体はいかなる流れになるのか。そのベースとなるストーリーラインが出来上がったら、その基本設計に基づきリスクアセスメントを実施。安全性に問題無いことが確認出来れば、ロボットシステムの製造やプログラミングへと入っていく。

ロボットシステム全体の設計図が出来た後は、製造・テスト・納品・据え付けを経て、実稼働というフェーズに進んでいく。しかし無事に導入を終えても、ロボットメーカーやシステムインテグレータの仕事は終わらない。定期点検や不具合への対応、障害発生時の復旧支援など、導入企業との付き合いは長く続く。ちなみに川崎重工は、導入後の企業向けに専用のコールセンターを設けている。また、24時間対応のヘルプデスクも開設しているため、夜間のトラブルにも対応が可能。フォローとサービス面が充実しているのもユーザーに支持される理由である。

川崎重工のアフターサービス専門部隊が誕生したのは30年以上も前で、1986年にはメンテ・アフターサービスの専門会社として、カワサキロボットサービス株式会社(前・カワサキロボティクス株式会社)を創業している。カワサキロボットの背後には、導入から稼働、整備、更新と、ロボットの一生に寄り添う専門家集団が常に控えているのだ。

ロボットシステム導入のパートナーとして、お客様が川崎重工を選ぶ理由は様々ある。モノづくりを知り尽くした企業だからこそ、顧客のロボット導入をリアルにサポートしようという体制が十全に整っているのもその一つ。例えば西神戸工場内には、国内最大級のロボット設置数を誇るショールームがある。そこには垂直多関節ロボットやパラレルリンクロボット、クリーンロボット、そしてduAro(デュアロ)やSuccessor(サクセサー)まで、カワサキロボットが勢揃い。溶接や塗装、お弁当の仕分け作業など、シチュエーション別に現場での活用シーンを忠実に再現している。「ロボットってこういうことが出来るんだ」 顧客が具体的なイメージをしやすいよう、展示会以外にも常設でこのような施設を用意しているという。

人手不足を解消したい。生産効率を上げてもっとプロダクトを作りたい。ヒューマンエラーを防いで品質を安定させたい。過酷で危険な作業から作業員を守りたい。ロボット導入を考えるきっかけは、企業によってそれぞれだ。確かに産業用ロボットはそれらの問題に最適なソリューションだが、一方で、人間とロボットをそのまま置き換えるだけではうまくいかない。導入前から導入後まで、常にそばにいてサポートしてくれるプロの存在を抜きにして、ロボットのいる光景は成立しない。自動化というシステムは、ロボットシステムインテグレータ、ロボットメーカーという両輪を得てこそスムーズに走り出すのである。

[コラム]産業用ロボット導入をもっと素早く!

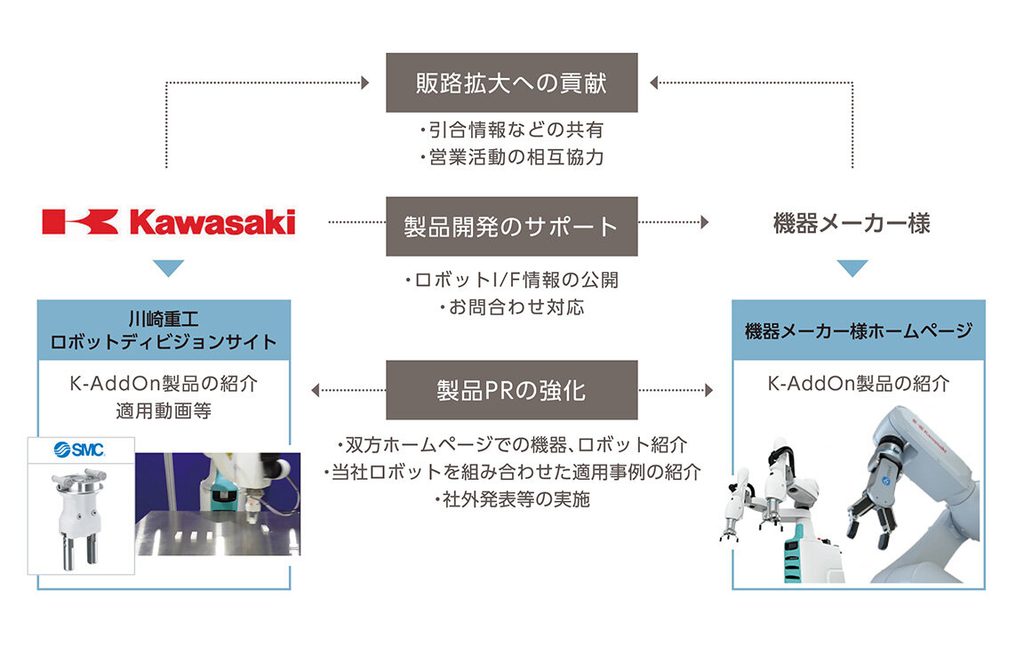

「K-AddOn(ケーアドオン)」の運用がスタート

産業用ロボットはロボット単体では働くことが出来ない。ハンドやビジョンといった周辺機器と接続し、システム全体として初めて仕事が出来るようになる。ところで、その様々なメーカー製の機器同士を円滑に繋ぐためには、それぞれソフトウェアを連携させるための接続作業が必要となる。そのロボットと周辺機器を接続する時間を短縮し、スムーズな導入を促すために川崎重工が運用を開始したプラットフォームが「K-AddOn(ケーアドオン)」だ。川崎重工製の産業用・協働ロボットのインターフェースを周辺機器メーカーに広く公開することで、ロボットSIerやユーザーが、導入時に必要な機器接続の検証コストを削減出来るようにした。